Définition de logiciel MES (Manufacturing Execution System)

Le MES (Manufacturing Execution System) est un logiciel de gestion de production qui a pour rôle de suivre et de gérer toutes les productions en cours dans l’atelier. Sa mise en place permet d’optimiser la chaîne logistique, notamment en supervisant les machines et les opérateurs qui suivent les indications de fabrication.

Le logiciel de pilotage de la production MES suit un processus en trois étapes commun à toutes les démarches d’amélioration continue : Connaître, Analyser et Améliorer.

L’acronyme MES signifie Manufacturing Execution System (système d’exécution de la fabrication) et a été formalisé dans la norme ISA95 à travers 11 fonctions clés.

Au cours des années 2000, les ERP (Enterprise Resource Planning) ont été déployés dans plusieurs industries, permettant de planifier et d’optimiser les chaînes d’approvisionnement.

Aujourd’hui, des besoins complémentaires sont apparus. D’une part, il est nécessaire d’assurer la continuité entre les données de l’ERP et les activités dans l’atelier. D’autre part, il est important de ne pas perdre d’informations tout au long de ce processus de fabrication OF.

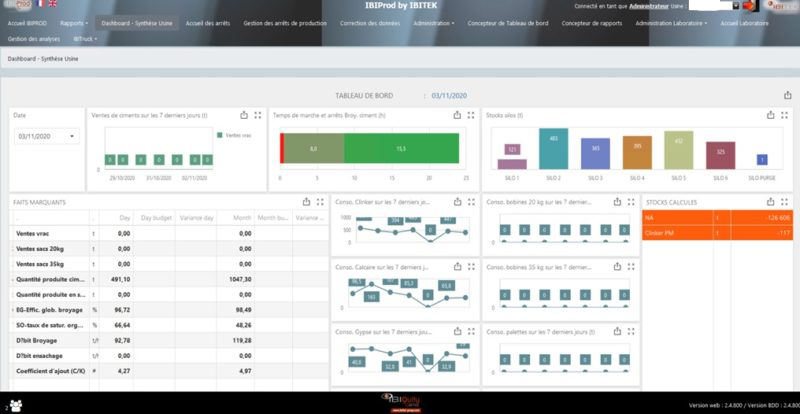

Le logiciel MES pilote votre industrie et améliore le suivi de votre production

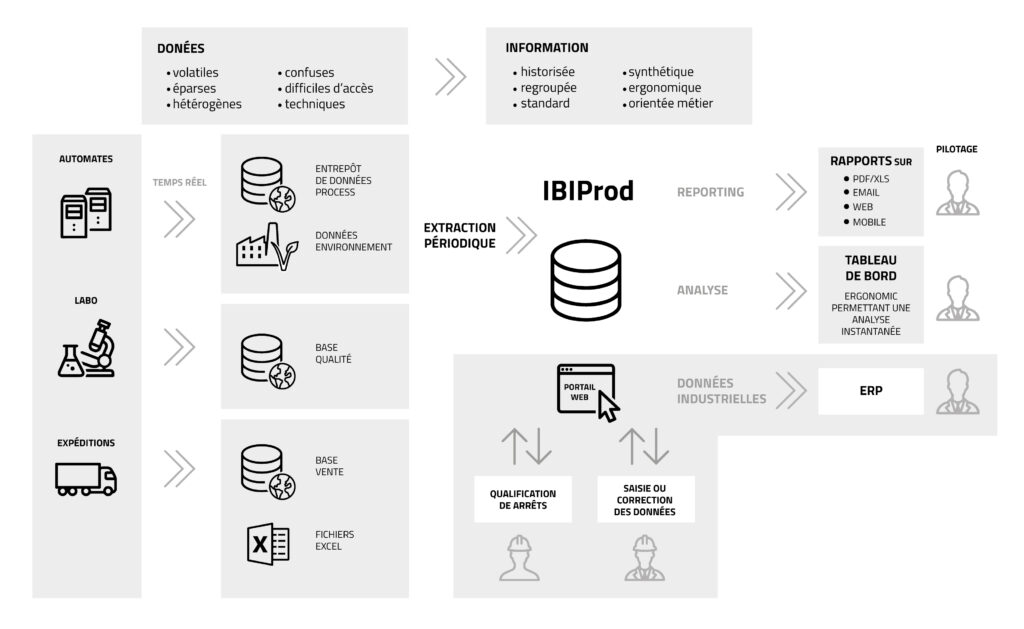

Avec un logiciel de pilotage tel qu’un MES, les moyens de production de votre entreprise sont mis en réseau et automatisés. Il s’interface avec toutes les ressources connectées et réagit instantanément.

Il transmet la bonne information aux hommes et aux machines pour qu’ils puissent travailler correctement.

De plus, en capitalisant toutes les données de production en temps réel, le MES donne une vision des travaux en cours et de la production de l’OF. Le logiciel MES est l’outil complémentaire par excellence de l’ERP. ll fournit immédiatement à chaque acteur de l’industrie, l’information dont il a besoin.

Les avantages d’une solution informatique MES pour votre production

La mise en place d’une solution MES vous apportera de nombreux avantages :

- Optimiser vos ressources : utilisez les ressources à bon escient, pour que votre efficacité soit plus grande.

- Anticiper les aléas : Un MES vous aide à anticiper et à prévenir les problèmes, afin que vous puissiez faire confiance au bon fonctionnement de l’équipement.

- Améliorer votre production : Il vous permet d’identifier et de résoudre les problèmes qui entraînent une perte de production.

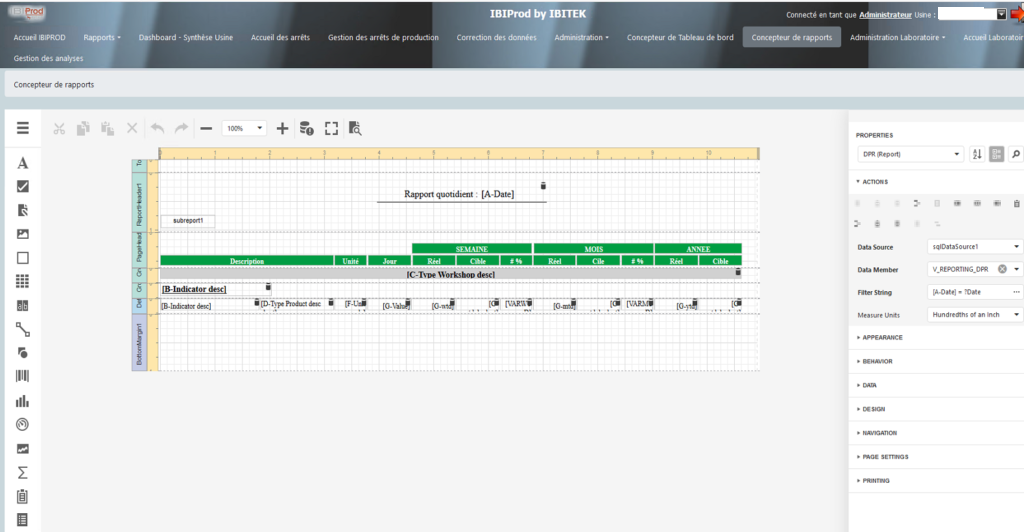

- Privilégier la dématérialisation des documents : Tous les documents sont facilement accessibles dans le logiciel et peuvent être consultés à tout moment.

- Suivre vos KPIs (indicateur de performance) à tout moment : Le MES, offre une fonction SPC qui réduit la non-qualité, les coûts et les risques en assurant un suivi fin de la production avec une collecte de données en temps réel.

- Améliorer la traçabilité : le logiciel permet d’enregistrer clairement les actions quotidiennes.

Les 11 Fonctions définies par la norme ISA 95 en France et à l’étranger

En 1995, l’ISA (The International Society of Automation) a publié la norme ISA-95 qui définit les 11 fonctions logiques de base de tout système de MES (Manufacturing Execution System). Ces fonctions sont les suivantes :

- La planification et la programmation de la production

- La gestion des ordres de fabrication

- La gestion des stocks et de la logistique

- La gestion des ressources

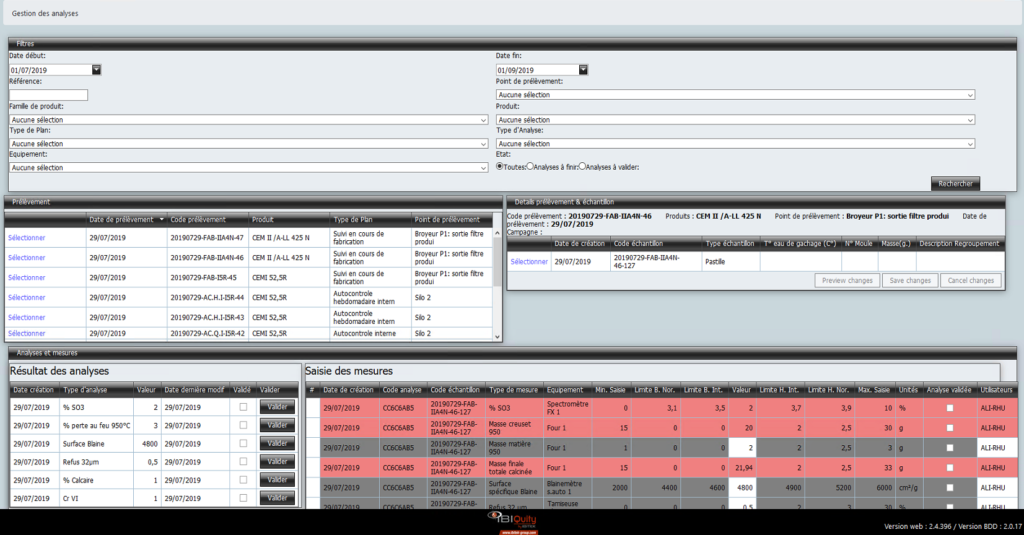

- La gestion de la qualité

- La gestion des opérations de production

- La gestion des maintenances

- La gestion des énergies

- La gestion de l’environnement

- La gestion des informations

- La gestion des utilisateurs

L’implémentation d’un outil d’ERP (ou GPAO) + MES

La mise en place d’un ERP/GPAO et d’un MES permet de bénéficier d’une complémentarité pour une circulation efficace de l’information dans une entreprise. L’ERP ne travaille pas sur une échelle de temps aussi courte que le MES, qui travaille sur des temps de l’ordre de la minute ou de la dizaine de minutes.

La différence d’échelle temporelle entre les systèmes ERP et les systèmes en temps réel masque le fait que les ERP n’ont pas été conçus pour collecter, traiter et analyser les données en temps réel à une échelle fine. Or, une telle approche à échelle fine est nécessaire pour le contrôle des processus, la gestion et les exigences de traçabilité forte.

À moins que le système d’exécution de la fabrication (MES) ne soit présent, il faut produire sans autre aide que l’ordre de fabrication édité par l’ERP. À la fin de chaque ordre de fabrication, remplissez toutes les données qui le caractérisent en utilisant un formulaire géré par l’ERP.

Le résultat est que les opérations de saisie de données sont extrêmement coûteuses pour les opérateurs, et comme les informations ne sont pas synchronisées entre les différentes étapes de la production, elles ne sont pas fiables.

Cela peut entraîner des opérations de saisie de données coûteuses et peu fiables pour les opérateurs, quel que soit le secteur d’activité. Les fabricants demandent souvent aux intégrateurs de systèmes ERP de développer des personnalisations pour la chaîne d’approvisionnement. Ces modifications permettent aux fabricants de capturer des données à différentes étapes de la fabrication et de les synchroniser afin de pouvoir transmettre des informations consolidées à l’ERP, en d’autres termes de développer un Manufacturing Execution System spécifiques !